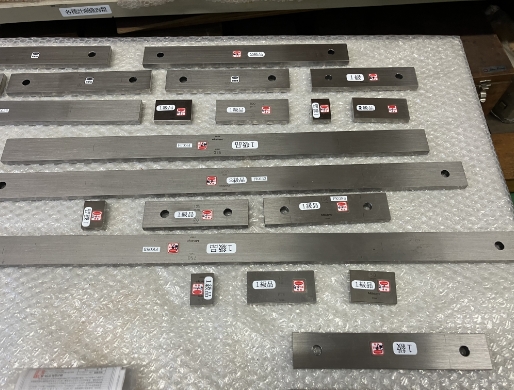

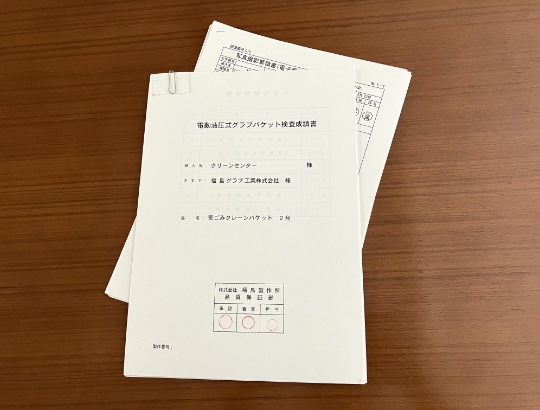

製品仕様把握・検査要領書作成

MANUFACTURING

私たちは、創業以来福島の地で「鉄」と向き合い続けてきました。

巨大な鋼鉄は、設計から加工まで、あらゆるセクションの職人たちの手により、形ある製品へと生まれ変わっていきます。

これからも確かな技術力と、新しいことへの挑戦心を武器に、モノづくりの未来を切り開いていきます。

FLOW

現地調査

修理・新製に関わらず、現場状況を調査します。

基本設計

これまでの実績をベースに製品の基本設計を行います。

詳細設計

基本設計をもとに、エンドユーザー様と仕様を擦り合わせ詳細設計を行います。

組立

設計データにもとづき部品を加工し、製品を組み立てます。

検査

完成した製品は、厳格な品質検査を経たのちお客様へ納品します。

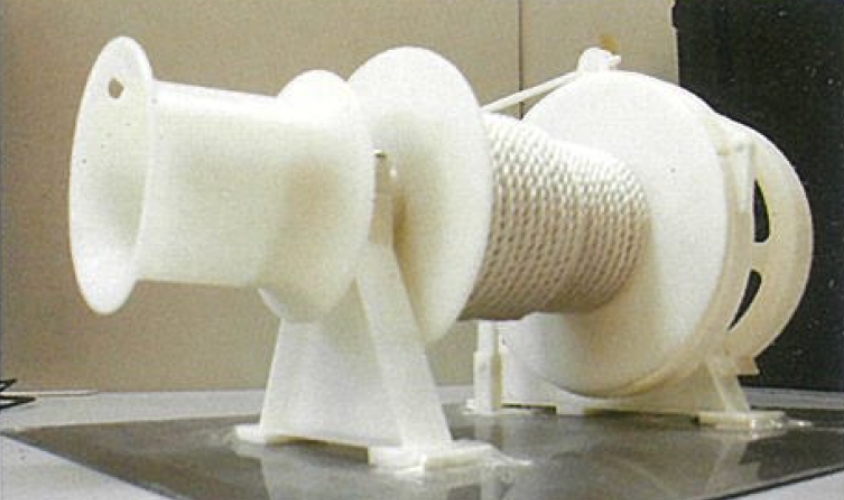

試作/開発

設計から加工まで一貫した生産体制により、高品質な製品を提供しています。

CADや3Dプリンターを活用しながら、お客様が描くイメージを具現化していきます。

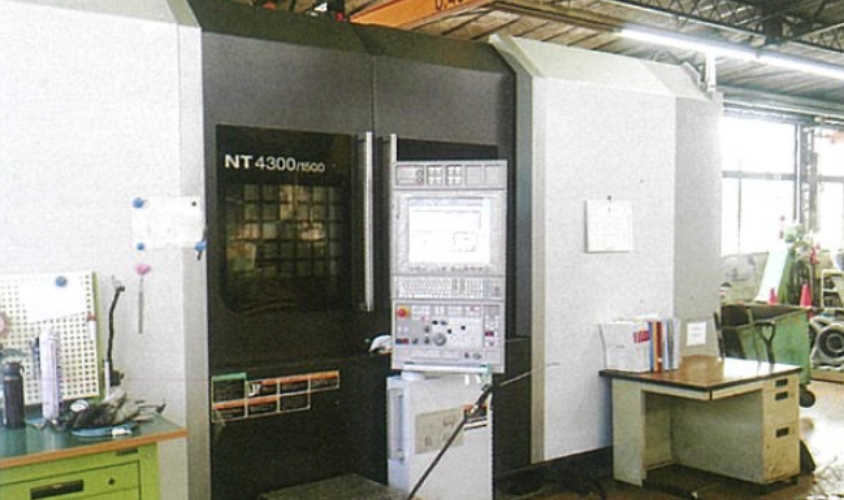

加工設備

自社製品である舶用機械やグラブバケットはもとより、水力発電所部品、建設機械部品、産業用ロボット部品、橋梁部品(支承)など、多種多様な分野の部品加工を行なっております。

QUALITY

福島製作所では、仕入れから生産・出荷に至るまで一貫した品質保証体制を構築しており、高い専門性を持つ技術者が、確かな目でモノづくりの品質を支え続けています。

製品のトレーサビリティ管理をはじめとして、素材・規格に関する幅広い知識を持つ溶接管理技術者・機械検査技能士・非破壊試験技術者などの資格保有者が、検査結果を適切に評価し出荷の最終判断を行っています。

製品仕様把握・検査要領書作成

工程内特殊検査

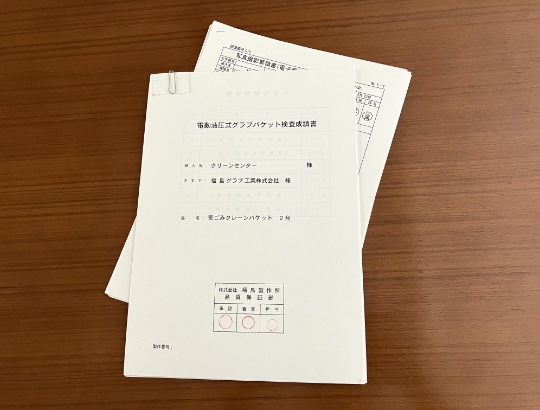

完成品検査及び検査記録作成

立会検査

出荷前検査

出荷許可及び出荷

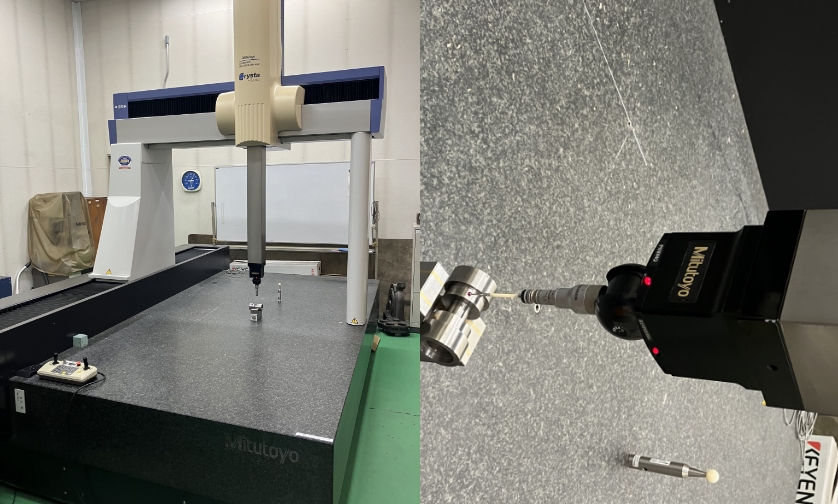

三次元測定機や3Dスキャナーなどの最新機器を導入し、精密な計測を可能としているほか、非破壊検査をはじめとする高度な検査技術を提供しております。

接触式のプローブ(探針)を測定物に当てて、X, Y, Z それぞれの座標を検出します。

コンピューター制御により、連続して自動的に計測することができます。

レーザー光を当てて、反射してきた光を高性能カメラで読み取り、戻ってくるまでの時間差や角度などから位置を検出します。当社では3D表示可能なレーザー式と精度に優れた接触式の2台を保有しており、現場のニーズにあわせて活用しています。

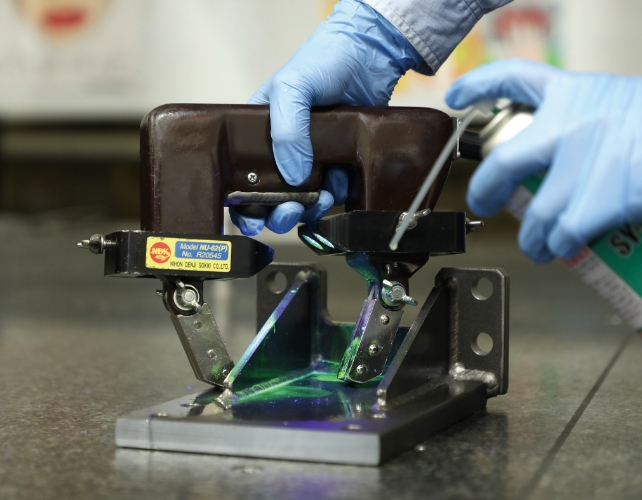

非破壊検査は、製品を傷つけることなく表面や内部に欠陥がないかを調べる特殊な検査方法です。

当社には、浸透探傷試験(PT)、磁気探傷試験(MT)、超音波探傷試験(UT)の有資格者が在籍しており、確かな技術の下で検査を行っています。

より高品質に、より効率的に

持続可能な社会を目指し、私たちは体系的な品質管理の仕組みやデジタル技術の導入に取り組んでいます。

福島製作所では、品質マネジメントシステム ISO 9001を適用し、国際基準にもとづいて品質管理を実施しています。また、環境マネジメントシステム ISO 14001との統合により、品質と環境の両立に取り組んでいます。

品質方針

工場内にインターネット環境とタブレット端末を整備し、ICTを活用したオンライン立会検査や検査記録の電子化を推進しています。お客様の負担軽減や業務効率化、記録改ざん防止など様々なメリットがあります。

品質管理のためには測定した結果が信頼できるものでなければなりません。恒温室での正確な温度管理と定期的な点検・校正作業を確実に行い、測定器具と測定結果のトレーサビリティを確保しています。